در قلب هر نیروگاه، سیستمهای خنککننده نقشی حیاتی در حفظ راندمان و جلوگیری از آسیب به تجهیزات ایفا میکنند. کولینگ تاورها (برجهای خنککننده) و ایرکولرها (خنککنندههای هوایی) دو جزء اصلی این سیستمها هستند که عملکرد آنها به شدت وابسته به یک قطعه کلیدی است: پروانه(فن).

انتخاب فن و بلید مناسب برای کولینگ تاور و ایرکولر نه تنها بر عملکرد حرارتی، بلکه بر مصرف انرژی و هزینههای عملیاتی نیروگاه نیز تأثیر مستقیم دارد. یکی از مسائلی که به اهمیت فن و بلید نیروگاه می افزاید، این است که نیروگاه های برق باید در اوج گرمای تابستان بیشترین فشار را تحمل کنند.

اطلاعاتی در مورد نیروگاه های برق ایران

در ابتدای این بخش توضیحی مختصر در خصوص انواع نیروگاه تولید برق بیان می کنیم. به صورت کلی نیروگاه ها را می توان به 4 گروه نیروگاه حرارتی، آبی، بادی و نیروگاه خورشیدی تقسیم کرد.

در ایران بیش از 92-93% میزان برق تولیدی توسط نیروگاه های حرارتی تولید می گردد.

نیروگاه های سیکل حرارتی، به 4 گروه اصلی تقسیم می شوند :

نیروگاه بخار

نیروگاه گازی

نیروگاه سیکل ترکیبی

نیروگاه هسته ای

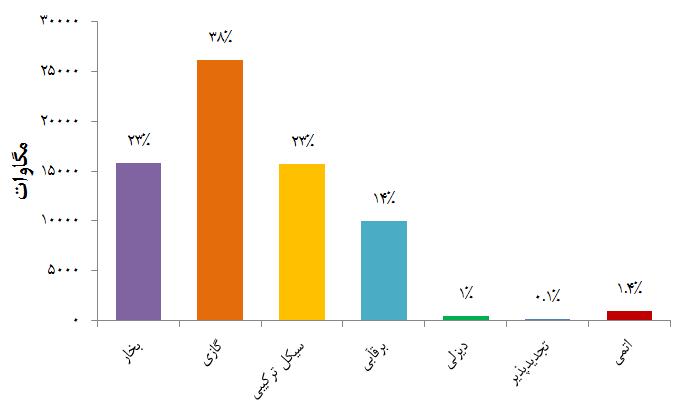

همانگونه که در تصویر فوق می بینید بیشترین درصد تولید برق در ایران مربوط به نیروگاه گازی و پس از آن نیروگاه بخار و سیکل ترکیبی است. آب در گردش در نیروگاه را می توان به وسیله کندانسور هوایی(ایرکولر) و یا کولینگ تاور خنک کرد. در این مقاله، به بررسی معیارهای اساسی برای انتخاب بهینه فن برای این دو سیستم حیاتی میپردازیم.

فنهای کولینگ تاور نیروگاه و انواع آنها

یک از کاربرد های برجهای خنککن، کاهش دمای آب گرم برگشتی از تجهیزات نیروگاه برق است. کولینگ تاور به صورت کلی بر اساس تبخیر آب کار می کند. برجهای نیروگاهی به طور کلی به دو نوع تقسیم میشوند:

برجهای خنککننده با جریان طبیعی (Natural Draft)

برجهای خنککننده هذلولی ، بهترین نمونه از این نوع برجها هستند. طراحی منحصر به فرد آنها به شکل ساعت شنی، باعث ایجاد یک جریان هوای طبیعی به سمت بالا میشود. در نتیجه، این برجها عموماً نیازی به فنهای بزرگ ندارند، که این یک مزیت بزرگ از نظر مصرف انرژی و کاهش صدا محسوب میشود. البته هزینه اولیه زیاد، و طولانی بودن زمان ساخت(دلیل ابعاد بزرگ) از معایب کولینگ جریان طبیعی بشمار می آید.

برجهای خنککن جریان مکانیکی (Mechanical Draft)

این نوع از برجها برای ایجاد جریان هوا به پروانه وابسته هستند. انتخاب فن کولینگ تاور بر اساس فاکتور های زیر، در برج خنک کننده نیروگاهی بسیار مهم است:

نوع پروانه: اغلب از فنهای جریان محوری (Axial Flow Fans) استفاده میشود که با پرهها (بلیدهای) بزرگ، حجم زیادی از هوا را با فشار مورد نظر جابجا میکنند.

راندمان: بلید فن کارآمد، با مصرف انرژی کمتر، هوای بیشتری را جابجا میکند. استفاده از فنهایی با پرههای کامپوزیتی سبک و طراحی بهینه میتواند به افزایش راندمان کلی سیستم کمک کند.

جنس مواد: پروانه در معرض رطوبت و مواد شیمیایی است. مواد مقاوم در برابر خوردگی مانند فایبرگلاس (FRP) و آلیاژهای آلومینیوم بهترین گزینهها هستند.

قطر فن : کولینگ تاور بتنی نیروگاه برق معمولا ابعاد بزرگی دارد. به همین دلیل از فن هایی با قطر 4 الی 11 متر(بر اساس ابعاد سلول) در آنها استفاده می شود.

فن ایرکولر برای نیروگاه برق

ایرکولرها یا کولرهوایی صنعتی، برای خنککردن مستقیم سیالات (آب، گازها یا روغن) با استفاده از هوای محیط طراحی شدهاند. پروانه و بلید در ایرکولر، هوا را از روی کویل فین دار عبور میدهد تا حرارت را دفع کند.

نوع پروانه: در ایرکولر نیروگاه نیز معمولاً از فنهای جریان محوری(اکسیال) استفاده میشود. اما به دلیل مواجهه مستقیم با حرارت بخصوص در مدلهای فورس، پره های فن باید تحمل دمایی بالایی داشته باشند.

معیارهای انتخاب: علاوه بر راندمان و صدا، مقاومت در برابر دمای بالا و لرزش کم اهمیت حیاتی دارد. همچنین، به دلیل فضای محدودتر، پروانهها باید طراحی فشردهای داشته باشند.

نکات مشترک و فناوریهای نوین در انتخاب فن و پروانه نیروگاه

صرفنظر از نوع سیستم، برای بهینهسازی فن نیروگاه برق، توجه به موارد زیر ضروری است:

سیستم کنترل سرعت متغیر (VFD): استفاده از درایوهای فرکانس متغیر (VFD) به اپراتورها اجازه میدهد تا سرعت پروانه را با توجه به بار حرارتی تنظیم کنند. این امر به صرفهجویی قابل توجهی در مصرف انرژی منجر میشود.

بالانس : پروانههای بدون بالانس میتوانند لرزشهای شدیدی ایجاد کنند که باعث آسیب به بلبرینگها، موتور و سازه میشود. بالانس کردن دقیق فن، یک مرحله حیاتی در نصب و بهره برداری است.

راندمان هوادهی بلید: بیشترین راندمان هوادهی بلید فن، مربوط به پره های ایرفویل پیچش دار می باشد. این نوع فن کامپوزیت، مصرف برق را کم کرده و صدای کمتری هم تولید می کند.

نتیجهگیری

انتخاب فن مناسب برای کولینگ تاور و ایرکولر در نیروگاهها یک تصمیم استراتژیک است که بر عملکرد، ایمنی و هزینههای عملیاتی تأثیر مستقیم میگذارد. با در نظر گرفتن عواملی مانند راندمان، مواد، میزان صدا و فناوریهای نوین، میتوان سیستمی پایدار و بهینه را تضمین کرد که به افزایش طول عمر تجهیزات و کاهش مصرف انرژی کمک میکند.

برای کسب اطلاعات بیشتر در مورد تعویض و ساخت داخل پره های نیروگاه و فن آلومینیوم و کامپوزیت با ما تماس بگیرید.

09124780268

02166561974

02166129745

پست الکترونیکی: info@rms-cooling.ir