ساخت و تولید برج خنک کن برای پروژه های صنعتی و مسکونی، باید با دقت و کیفیت ویژه ای انجام شود. احتمالا شما نیز تولید کنندگان زیادی را دیده اید که در این حوطه کار می کنند. اما بسیاری از آنها بدلیل در نظر گرفتن مسائل فنی و کیفیت پایین، در استعلام ها و پروژه های بزرگ پذیرفته نمی شوند. لازم است بدانید ساخت Cooling tower صنعتی، جزئیات و نکات بسیار مهمی دارد که در این مقاله به آن اشاره می کنیم.

طراحی و محاسبات صحیح، اولین گام انتخاب و ساخت برج خنک کننده

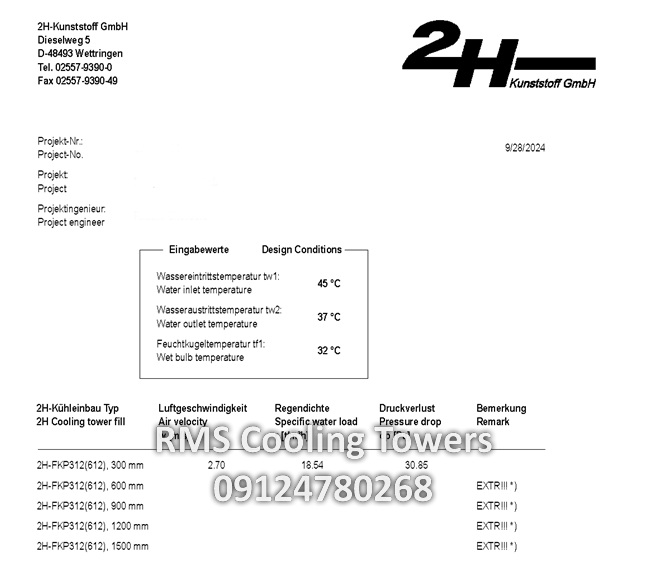

به جرات می توانیم بگوییم طراحی و محاسبه اصولی ظرفیت کولینگ تاور، تاثیر بسیار زیادی در عملکرد و قیمت آن دارد. نرم افزارهای معتبر برای تعیین ابعاد و سایز برج خنک کن عبارتند از :

- نرم افزار محاسبات پکینگ و افت فشار 2H آلمان

- نرم افزار انتخاب فن شرکت Howden

- نرم افزارهای شبیه سازی CFD

- نرم افزارهای طراحی و مدلسازی

ساخت بدنه کولینگ تاور(فایبرگلاس)

قطعات و اجزای اصلی بدنه برج خنک کن عبارتند از :

- حوضچه(بسین)

- ستون ها

- پنل ها

- فن استک

روش تولید بدنه کامپوزیت Cooling tower

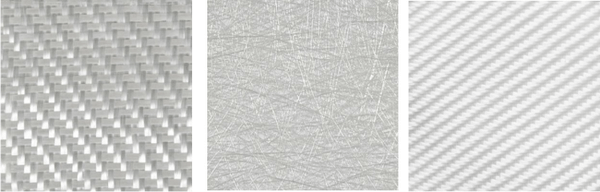

در ساخت اجزا و قطعات کولینگ فایبرگلاس، از الیاف حصیری فایبر، الیاف سوزنی و رزین استفاده می شود. الیاف حصیری برای بالابردن استحکام و الیاف سوزنی برای بهینه کردن وزن و افزایش استحکام کششی در تمام جهات مورد استفاده قرار می گیرد. رزین به عنوان جزء تحت فشار کامپوزیت عمل می کند. در واقع الیاف فایبر مقاومت کششی و رزین مقاومت فشاری را در قطعات کامپوزیت ایجاد می کنند.

ضخامت ستون ها و حوضچه معمولا بیشتر از پنل و فن استک است. زیرا این قطعات در برج خنک کن، وزن بیشتری را تحمل خواهند کرد.

مهمترین مواردی که در بخش متریال، باعث کیفیت می شود، استفاده از رزین مرغوب، عدم استفاده از فیلر و استفاده از الیاف حصیری و سوزنی به صورت ترکیبی است.

صیقلی بودن قطعات و استفاده از قالب با کیفیت

در برج خنک کننده فایبرگلاس صنعتی، قطعات بدنه باید با دقت خاصی تولید شوند. کیفیت و صافی سطح بدنه فایبرگلاس، یکی از نشانه های مهم کیفیت کولینگ است. ما تنها مجموعه ای هستیم که قطعات بدنه را با قالب استنلس استیل تولید می کنیم. به همین دلیل اجزای بدنه مثل پنل و ستون ها، هنگامی که از قالب خارج می شوند کاملا براق و صاف هستند و دچار خلل و فرج نخواهند بود. صیقلی بودن قطعات بدنه کامپوزیت باید بدون رنگ بدست بیاید. در واقع سطح قالب باید بقدری صاف باشد که وقتی ژل کوت دولایه خشک می شود، مانند رنگ براق به نظر برسد.

بکار بردن استیل مزیت دیگری هم دارد و آن بالا بودن عمر قالب و حفظ کیفیت قطعات است. قالب های معمولی کامپوزیت دارای عمر مفید محدودی هستند. بعد از مدتی دچار ترک خوردگی و یا دفرمگی می شوند. البته هر قالب را می توان چند بار ترمیم کرد ولی عمر مفید و ثابت بودن کیفیت قالب استیل، رقیبی ندارد. در تصویر زیر می توانید کیفیت سطح و تولید بدنه کامپوزیت برج های RMS را مشاهده کنید.

استفاده از نرم افزارهای طراحی و مدلسازی

یکی دیگر از نکات مهم در ساخت برج صنعتی، به استفاده از نرم افزارهای طراحی و مدلسازی سه بعدی ارتباط دارد. اگر شرکتی بدون استفاده از نرم افزارهای مدلسازی مثل کتیا و سالیدورک، و صرفا با نقشه های کارگاهی بدنه برج خنک کن را بسازد، احتمال وجود درزهای غیر متعارف و عدم آب بند بودن بدنه، زیاد می شود. به همین خاطر است که دقت بر روی کیفیت بدنه، به شما کمک زیادی می کند تا متوجه بشوید کدام تولید کننده، کولینگ تاور با کیفیت و مهندسی تولید می کند.

ساخت ساپورت و استراکچرهای داخلی و خارجی کولینگ تاور

شاسی و ساپورت های برج خنک کن، وظیفه نگهداری پکینگ(کویل مسی یا گالوانیزه در برج خنک کن مدار بسته)، قطره گیر، فن و الکتروموتور را دارند. جنس ساپورت و استراکچرهای نگهدارنده قطعات می تواند از استنلس استیل، گالوانیزه گرم و کامپوزیت باشد.

مقرون به صرفه ترین جنس برای ساپورت پکینگ، شبنم گیر و فن، HDG یا پوشش گالوانیزه گرم روی پروفیل آهنی است. گالوانیزه گرم در مقابل شرایط اسیدی تا PH 5.5 و در مقابل شرایط قلیایی تا پی -اچ 9 مقاوم است. اما در صورتیکه شما آبی بسیار اسیدی یا بسیار قلیایی داشته باشید باید به سراغ ساپورت های استیل 304 و 316 و یا کامپوزیت رفت که قیمت بالاتری دارند.

مونتاژ بدنه و قطعات برج خنک کن

مرحله بعدی که در ساخت cooling tower مهم است، مونتاژ نام دارد. اگر طراحی و ساخت بدنه بصورت اصولی انجام شده باشد، مونتاژ فرآیندی کاملا روتین است. اینجاست که بار دیگر اهمیت دقت در طراحی و ساخت کولینگ تاور مشخص خواهد شد. در مرحله مونتاژ ابتدا پنل و ستون مونتاژ شده و بر روی بسین قرار می گیرند. در ادامه شاسی و ساپورت پکینگ و قطره گیر وارد بدنه برج می شود. در برج خنک کننده مدار بسته، پس از قراردادن ساپورت، کویل مسی یا گالوانیزه از بالا بر روی شاسی می نشیند.

پس از نصب ساپورت و استراکچر، فن استک روی ستون و پنل نصب می گردد.

با کامل شدن بدنه نوبت به چیدن بلوک های قطره گیر و پکینگ و پس از آن نصب و مونتاژ نازل های پاشش آب می رسد. در انتهای مرحله مونتاژ فن، مجموعه کاهش دور، حفاظ فن و نردبان نصب خواهد شد.

مرحله پایانی ساخت کولینگ تاور، تست و بازرسی

وقتی مونتاژ برج خنک کن به انتها رسید، نوبت تست و بازرسی خواهد بود. انجام بازرسی و تست در کولینگ صنعتی اهمیت زیادی دارد که متاسفانه حتی بسیاری از تولیدکنندگان میان رده، این مرحله را جدی نمی گیرند. تست برج خنک کننده شامل موارد زیر می شود.

- تست عملکرد فن

- تست هوادهی برج خنک کن

- آزمایش آب بند بودن بدنه

- تست نازل های پاشش آب

- تست فلوتر میکاپ

- تست هیدرو استاتیک کویل(برای کولینگ مدار بسته)

علاوه بر تست و آزمونهای پس از ساخت برج خنک کن، بازرسی های چشمی نیز لازم است. در بازرسی ها کیفیت بدنه، صیقلی بودن، وضعیت قرار گرفتن پکینگ و قطره گیر، اتصال شاسی به بدنه و کامل بودن اجزا کولینگ تاور چک می شود.

پس از انجام تست، بازرسی و تکمیل مراحل کنترل کیفیت، ساخت کولینگ تاور به اتمام میرسد و آماده بارگیری و ارسال برای مشتری خواهد بود.

آشنایی با فرآیند ساخت و تولید استاندارد برج خنک کننده به شما کمک می کند تا تولیدکنندگان برتر را بشناسید. برندهای بزرگی چون بالتیمور، اوپکو، اس پی ایکس و برنتوود مراحل طراحی، محاسبه، تولید، مونتاژ و تست کولینگ تاور را بصورت دقیق و کامل انجام می دهند. به همین دلیل تولیدات آنها در اکثر کشورهای جهان طرفدار دارد.

ما در محصولات RMS با استفاده از نرم افزارهای محاسبات و طراحی اروپایی و آمریکایی و رعایت مراحل بازرسی، تست و کنترل کیفی، برج خنک کننده ای در سطح استانداردهای جهانی تولید کرده ایم. کیفیت و دقت ما زمانی بیشتر مشخص می شود که کولینگ تاور RMS را در کنار تولیدات برندهای دیگر حتی آریا بنیز مشاهده کنید. ما به جرات میگوییم که از نظر کیفیت ساخت بدنه و دقت طراحی و محاسبات، شانه به شانه با برندهای خارجی کولینگ تاور رقابت می کنیم و حتی در مواردی از آنها پیشی گرفته ایم.

برای کسب اطلاعات بیشتر و مشاوره در زمینه انتخاب و خرید برج خنک کننده صنعتی، با ما تماس بگیرید.

09124780268

02166561974

02166129745

پست الکترونیکی: info@rms-cooling.ir

مقالات و لینک های مرتبط

نرم افزار آنلاین محاسبه مصرف آب کولینگ تاور